|

VAI ALL'INDEX VAI ALLE FORME D'ENERGIA

Per la produzione di energia elettrica,

solitamente, si fa ricorso ad un fluido ad alta velocita' (vapore, acqua, aria,

ecc) per alimentare una turbina, che a sua volta trasmette il moto

all'alternatore. Nel prossimo paragrafo, ho analizzato la

Turbina a gas, ovvero una turbina alimentata da un fluido di gas molto caldi,

prodotti da reattori molto simili a quelli aereonautici.

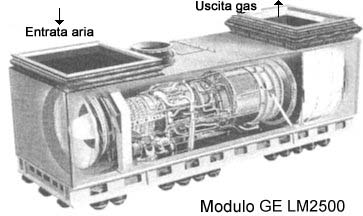

Ho analizzato questa soluzione in quanto sempre piu' utilizzata per le piccole

centrali sostituendosi al diesel, in particolare il modello Fiat-General Elettric

LM2500, da 25000Kw di potenza, che è la piu' diffusa.

TURBINA A GAS FIAT general eletric LM2500 |

Sui motori alternativi (solitamente diesel) si ha il moto

alternativo del pistone dentro il cilindro per una corsa limitata. Poi questo

moto viene trasformato in moto rotativo tramite il sistema biella-manovellismo

così come avviene anche su tutti i motori delle automobili. Viceversa la turbina

a gas viene definita nel linguaggio tecnico una macchina rotativa in cui la

potenza meccanica, risultante dalla trasformazione di energia termica, viene

sviluppata in continuazione da un fluido ad energia elevata.

La turbina a gas è una macchina

rotativa che trasforma il calore in energia meccanica attraverso un continuo

processo di compressione, riscaldamento e scarico di un gas. L'energia di

questi gas viene recuperata a circa 600°C e alla pressione di circa 3bar per

trascinare una turbina a bassa pressione a sua volta collegata mediante

riduttore di giri all'asse dell'alternatore.

Descrizione di una turbina a gas.

|

|

|

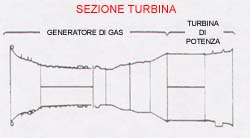

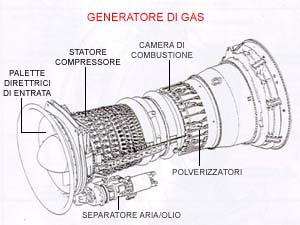

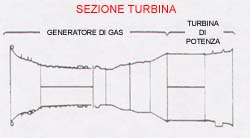

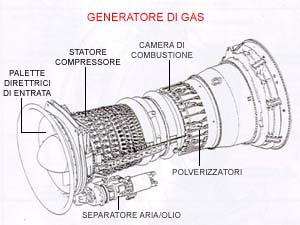

Un generatore a turbina a gas consiste di tre parti fondamentali

:

GENERATORE DI GAS

L'avviamento

della turbina a gas avviene idraulicamente tramite una "pompa di

lancio" azionata da un altro motore. L'avviatore mette in

movimento il generatore del gas portandolo ad una velocità alla quale può

autosostentarsi. Inizia allora la fase di aspirazione di aria dall'esterno

tramite una serie di filtri sistemati lungo la condotta. Quà troviamo un grosso

filtro che oltre alla funzione di filtro ha il compito di regolatore di aria che

si immette lungo la condotta e arriva giù all'interno del modulo.

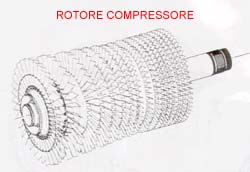

L'aria così convogliata passa attraverso delle palette

direttrici d'entrata e quindi un compressore a flusso assiale a 16 stadi per

essere compressa per la combustione secondo un rapporto 16:1. Le palette

direttrici d'entrata e le palette dei primi 6 stadi sono orientabili (a

geometria variabile) in funzione della temperatura d'immissione nel compressore

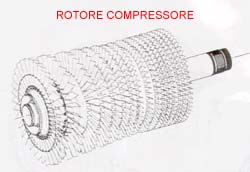

e della velocità dello stesso. Il rotore del compressore è una struttura

tamburo/disco.

Sono presenti in ingresso un sensore della temperatura di

immissione nel compressore ed una sonda di rilevazione della pressione totale di

immissione. I materiali usati per i tamburi ed i dischi del rotore sono il

Titanio e l' Inconel 718. Le palette orientabili dello statore del compressore

sono azionate da una coppia di leve principali.

L'aria così compressa arriva nella camera di combustione che

ha forma anulare . Attorno ad essa sono presenti 30 polverizzatori che

provvedono a "spruzzare" il combustibile all'interno in cui c'è una

elevata pressione. La superficie interna della cupola è protetta dall'alta

temperatura di combustione da un velo di aria di raffreddamento. Inoltre dei

tamburi sagomati a Venturi impediscono l'accumulo di particelle di carbonio

sulle estremità degli ugelli combustibile.

La parte centrale della turbina viene detta

sezione turbina ad alta pressione composta dal rotore della turbina ad

alta pressione ( costituito da un albero anteriore conico con due dischi muniti

di palette ) che estrae energia dal flusso dei gas ed aziona il rotore del

compressore con il quale è accoppiato meccanicamente. Le palette del

distributore turbina dirigono il gas ad alta temperatura dalla camera di

combustione verso le palette del rotore attribuendogli la velocità e

l'angolazione ottimali. In particolare, il telaio mediano della turbina sostiene

l'estremità anteriore della turbina di potenza. Esso contiene il condotto di

raccordo attraverso il quale i gas fluiscono dalla sezione turbina ad alta

pressione alla turbina di potenza. Il rotore della turbina ad alta pressione è

raffreddato da un flusso continuo di aria attraverso degli opportuni fori

praticati sul supporto del primo stadio del distributore. Quest'aria raffredda

l'interno del rotore , entrambi i dischi e le palette stesse.

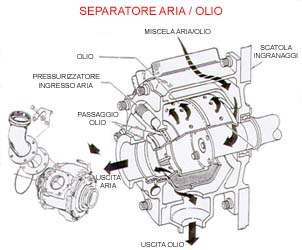

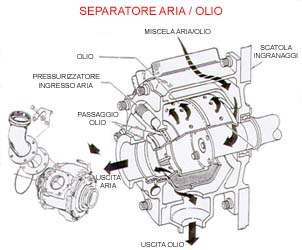

La parte iniziale della sezione generatore di gas

è caratterizzata dalla presenza di un separatore aria/olio. Scopo di questo

dispositivo è recuperare l'olio che si perde sotto forma di vapore dalle varie

coppe ( munite ciascuna di valvola di sfiato ) e, attraverso un apposito

elemento della pompa del lubrificante, reimmetterlo nell'impianto. Ciò è

possibile per mezzo di una girante di cui il separatore è munito. L'olio

attraversa quest'ultima e viene raccolto al suo interno. Successivamente piccoli

fori nei segmenti della girante permettono all'olio raccolto di essere scaricato

verso il corpo esterno del separatore.

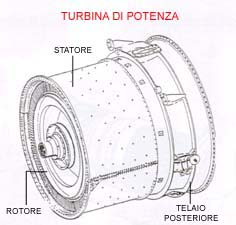

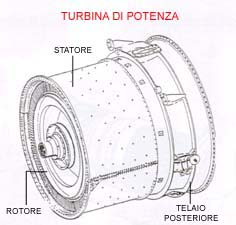

TURBINA DI POTENZA

Consiste di : rotore della turbina di potenza, statore

della turbina di potenza, telaio posteriore della turbina. Il rotore della

turbina di potenza è costituito da 6 dischi aventi ognuno distanziatori

solidali. Le palette di tutti gli stadi contengono anelli esterni con estremità

interbloccanti per limitare il livello delle vibrazioni.

Lo statore invece si può smontare in due metà

simmetriche e contiene le palette distributrici degli stadi dal 2 al 6. Quelle

del primo stadio fanno parte dell'assieme telaio intermedio della turbina.

Il telaio posteriore costituisce il percorso del

flusso di scarico della turbina di potenza. In essa sono inoltre ricavate le

condutture per la lubrificazione, recupero e sfiato. Inoltre sono presenti dei

sensori per il rilevamento della velocità della turbina di potenza.

Infine l'asse uscente dal modulo attraversa un

riduttore di giri per poi azionare la pompa di un idrogetto (oppure un elica).

COMBUSTIBILE L'impianto

del combustibile regola e distribuisce il combustibile alla sezione di

combustione del generatore del gas per controllare la velocità dello stesso. La

velocità della turbina di potenza non è controllata direttamente, ma è

stabilita dal livello di energia del flusso dei gas prodotti dal generatore del

gas. Per garantire un rifornimento di combustibile adeguato al funzionamento

della turbina a gas, la pompa del combustibile possiede una capacità di flusso

maggiore di quanto la turbina necessiti. Il filtro è ad alta pressione montato

sulla pompa del combustibile. Nella testa si trova una valvola di derivazione di

sicurezza, mentre nel bicchiere è alloggiato l'elemento filtrante.

Quest'ultimo, la cui classificazione lo mette in grado di bloccare corpuscoli più

grandi di 46 micron (a conferma della purezza della nafta di cui necessita una

turbina a gas), impedisce che questi corpuscoli contaminanti vengano trascinati

nel controllo principale combustibile.

UGELLI PER IL COMBUSTIBILE

Il combustibile entra negli ugelli attraverso un tubo individuale rinchiuso in

un tubo che funge da barriera contro le perdite. I 30 ugelli producono lo schema

di vaporizzazione desiderato in un ampia gamma di diversi flussi di

combustibile.

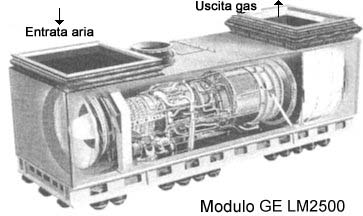

MODULO TURBINA A GAS

Il modulo comprende la turbina a gas montata su un basamento rigido e circondata

da pareti isolanti contro il rumore e il calore. Questo modulo comprende delle

porte a vetri stagne per l'accesso del personale per la manutenzione. In

particolare una porta in corrispondenza del canale d'entrata d'aria ed una in

corrispondenza dei polverizzatori. L'interno è dotato di impianto di

illuminazione. Pensate cosa succederebbe in macchina se la turbina non fosse

isolata dalle pareti.Verrebbe praticamente aspirato tutto quanto si trovi nelle

vicinanze !!! L'immagine seguente mostra quanto detto.

VANTAGGI E SVANTAGGI

DELLA TURBINA A GAS

|

VANTAGGI

1) |

peso limitato ( 15 t per il modulo LM2500 ); |

|

2) |

raggiungimento della potenza rapido; |

| 3) |

facilità di manutenzione ( cambi standard dei pezzi ). |

|

SVANTAGGI

1) |

consumo specifico più elevato rispetto ad un normale diesel |

|

2) |

sensibilità alla temperatura ambiente ( LM2500 : 23000 kW a

25°C e

21000 kW a 35°C); |

|

3) |

condotti dell'aria di ingresso e dei gas di scarico di grosse

dimensioni. |

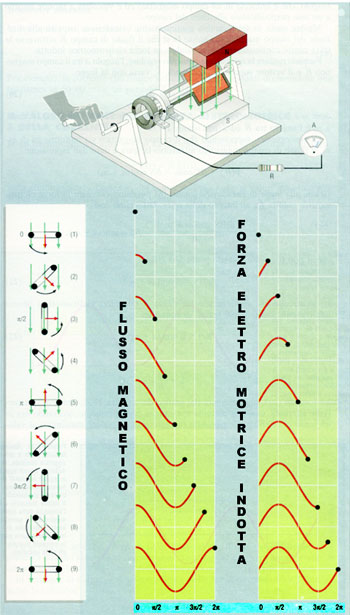

L'

ATERNATORE

|

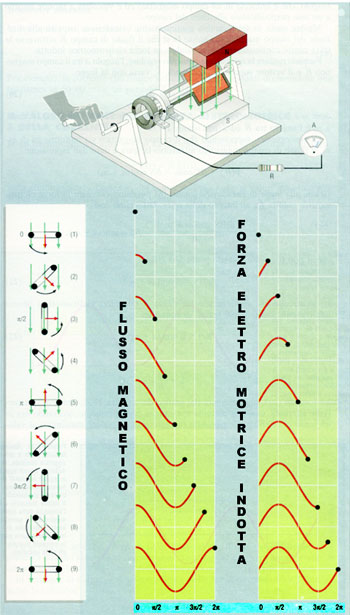

In

linea di principio un alternatore è costituito da una spira che è fatta

ruotare ell'interno di un campo magnetico. Esso trasforma energia cinetica

in energia elettrica, sfruttando la variazione del flusso magnetico

attraverso la superficie della spira. A sinistra è disegnato il profilo

della spira vista dall'uomo che ruota la manovella. A zero radianti, quando

la spira è orizzontale, il flusso del campo magnetico è massimo, poi

diminuisce e si annulla dopo una rotazione di

p/2. Diventa quindi negativo e

raggiunge il valore piu' basso a p.

Nel corso di questa mezza rotazione il flusso continua a diminuire e la

corrente indotta circola sempre nello stesso senzo: inizialmente la forza

elettromotrice vale 0, ma essa ha il valore massimo quando la spira è a

p/2 (posizione 3). Da

p fino a 2p

il flusso, dopo aver raggiunto il minimo, riprende ad uamentare fino a

raggiungere il valore massimo e la corrente indotta circola in senzo

contrario. |